Verso la metà dello scorso decennio, praticavo il modellismo dinamico.

Nello specifico mi ero appassionato alle auto radiocomandate elettriche.

Questi modelli montavano dei motori che avevano delle prestazioni superiori a quelli a scoppio alimentati da una miscela di nitro metano e metanolo.

Lo stress per i pacchi batterie era notevole e, nella considerazione che queste ultime dovevano durare per una sessione intera di gara, necessitavano di un corretto ciclo di scarica prima di poterle “riempire” della corrente necessaria alla loro completa ricarica.

Con il passare del tempo, dopo tanti cicli di carica e scarica, il mio buon caricabatterie intelligente, o “Smart” come lo chiamerebbero ai giorni nostri, mi indicava una quantità sempre più bassa di carica accumulata.

Tra gli “smanettoni” della pista ecco allora che viene fuori colui che è aggiornatissimo e che deve avere tutti gli ultimi ritrovati tecnologici perchè deve essere sempre al top nelle competizioni….

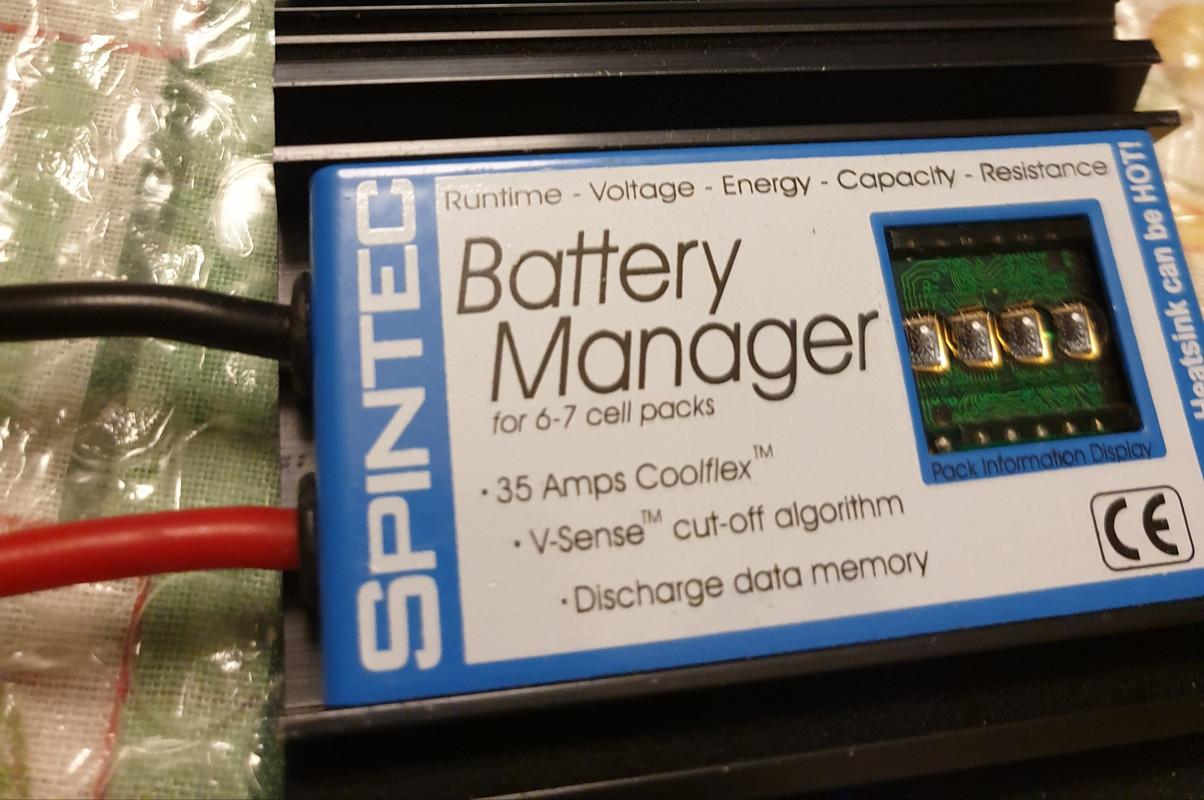

….parlando di pacchi batteria che perdevano capacità, viene allora fuori che esiste un Battery Manager che scarica il pacco batterie in un modo particolare utilizzando una sequenza predeterminata, memorizzata in un microcontrollore, che ne consente la “DECRISTALLIZZAZIONE” durante il processo di scarica.

Questo apparecchio si chiama SPINTEC Battery Manager.

Questo Battery Manager è caratterizzato da una elevata corrente di scarica. In una gara le batterie si scaricano con una corrente media ben superiore ai 30 ampere. Se per il ciclo di scarica utilizza una corrente bassa, i pacchi batteria si abitueranno a questa e perderanno il loro spunto. Dopotutto, un atleta che si allena per i 100 metri non correrà una maratona, giusto?

Per utilizzare una elevata corrente di scarica, bisogna raffreddare le batterie!

SPINTEC ha introdotto la tecnologia Coolflex (un periodo di scarica a 35A seguito da un periodo di “raffreddamento”) che impedisce l’accumulo di calore durante il processo di scarica.

Il Battery Manager della SPINTEC aveva, però, la grande limitazione di poter effettuare la scarica con decristallizzazione solo per i pacchi batterie (6 o 7 celle in serie).

Ecco allora che mi è venuta l’idea di applicare la stessa tecnologia alle singole celle in modo da poterne ripristinare la capacità iniziale…… o quasi… 😉

Come prima cosa, dovevo capire come questa tecnologia scaricasse le batterie senza farle scaldare e come avveniva il processo di decristallizzazione.

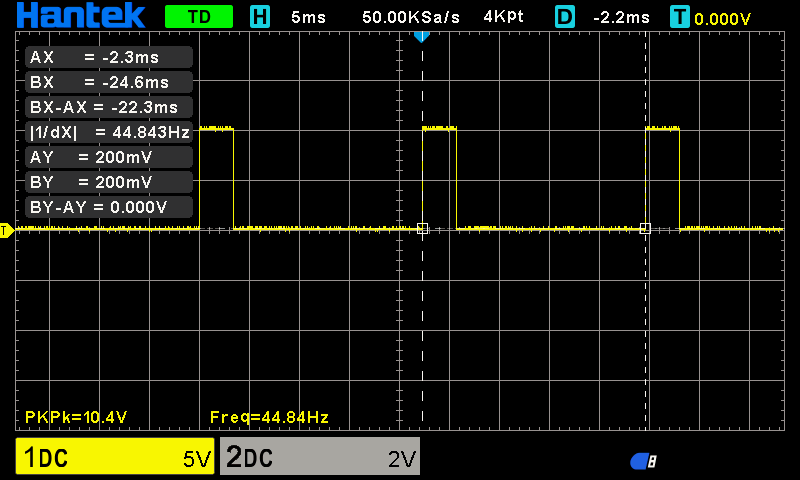

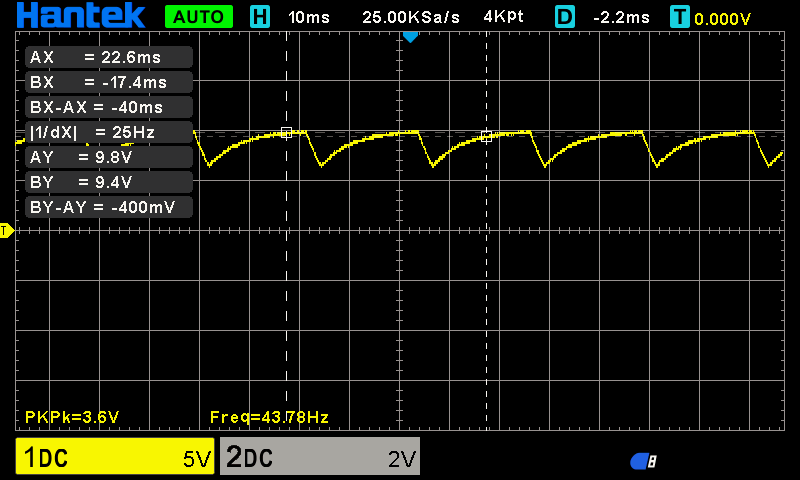

Inizio il reverse engineering partendo con la sonda dell’oscilloscopio che verrà puntata sul positivo del pacco batteria.

Con mio estremo piacere, riesco a vedere forme d’onda, periodi e frequenze in gioco e di conseguenza, posso replicare la tecnologia del BM.

Non avevo intenzione di utilizzare microcontrollori ma semplici circuiti analogici in modo che la sfida abbia anche un risvolto didattico.

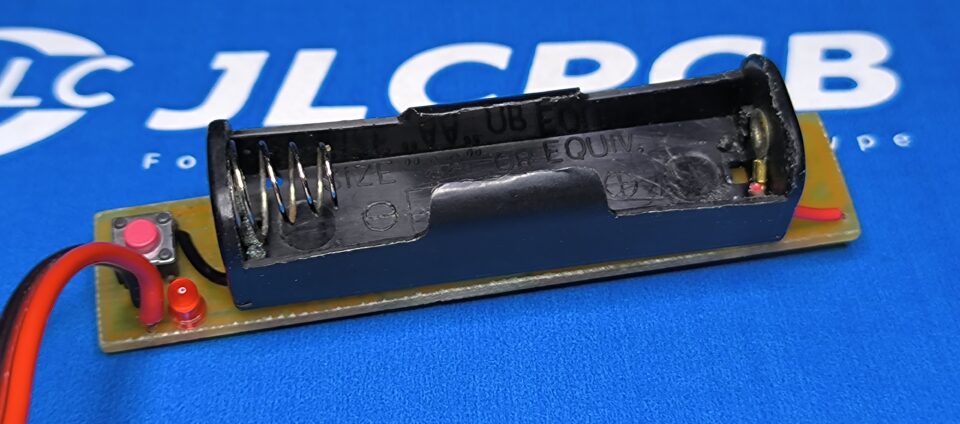

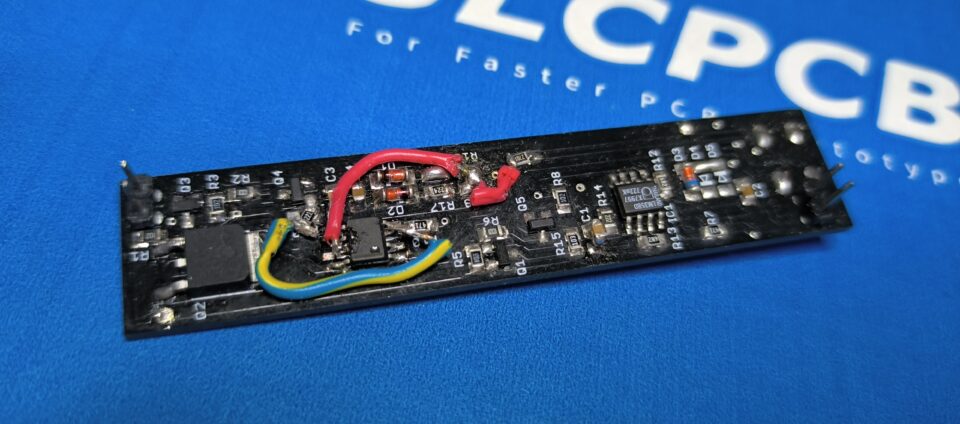

.: IL PRIMO PROTOTIPO :.

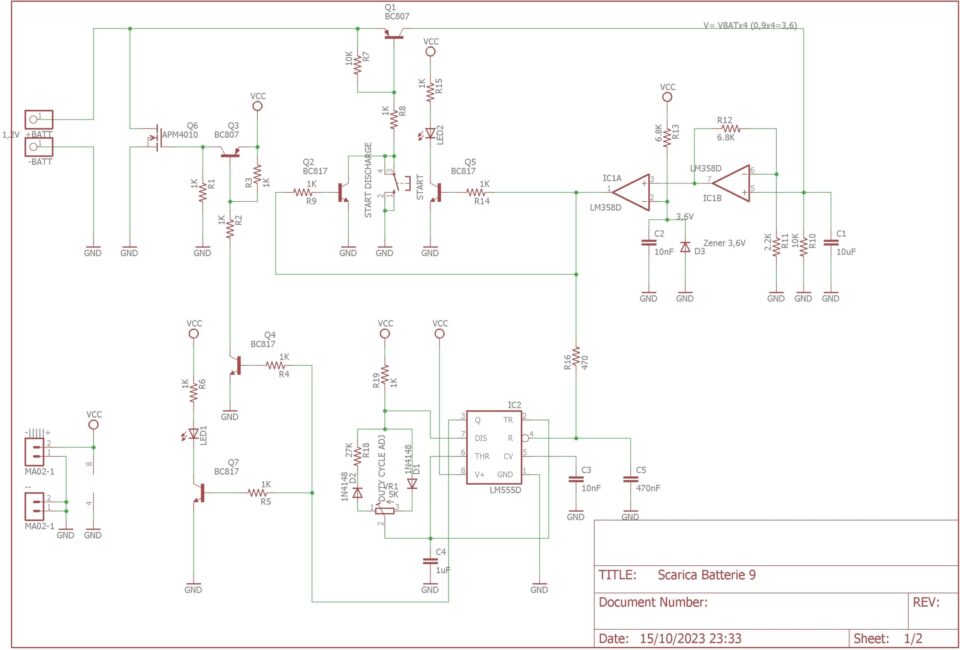

.: LO SCHEMA ELETTRICO :.

.: IL CIRCUITO :.

Iniziamo la descrizione dal pulsante “START” che funge da “principio di innesco” del circuito.

La pressione momentanea del pulsante manda in conduzione il transistor Q1;

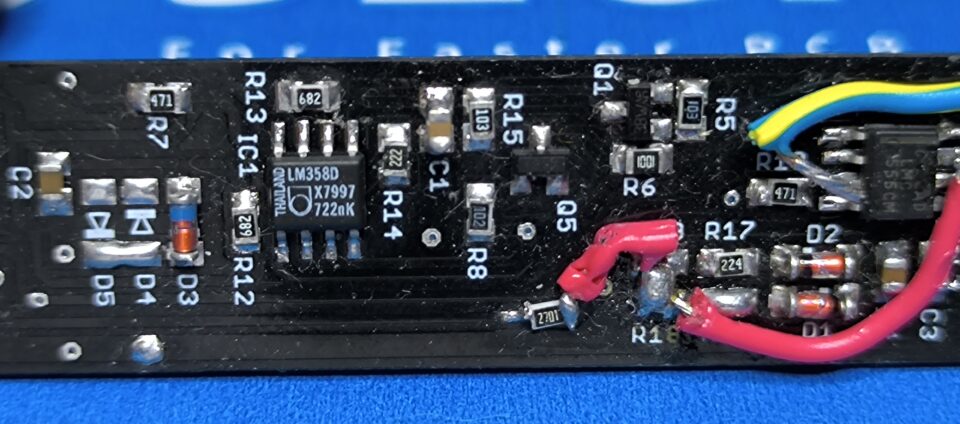

in questo modo la tensione della batteria presente sull’emettitore di Q1 (transistor PNP), transiterà sul collettore e finirà su piedino 5 di IC1, un amplificatore operazionale LM358.

IC1B è configurata come amplificatore di tensione e con i valori di R11 ed R12 riusciamo a quadruplicare il segnale in ingresso.

La formula per ricavare il guadagno in tensione è: Vout= 1+R12/R11

Il segnale quadruplicato viene confrontato da IC1A con quello di riferimento dato dal diodo zener da 3,6V, collegato sul piedino 2.

Quando scende sotto la soglia di 3,6V, IC1A commuta a zero l’uscita interrompendo, in questo modo, la conduzione dei transistor Q2 e Q5 interrompendo il processo di scarica evitando che la batteria si scarichi oltre 0,9V (0,9 x 4 = 3,6V).

L’uscita di IC1A pilota anche il 555 configurato in modo che generi un segnale in onda quadra ma con un duty cycle del 10%.

Questo picco in uscita andrà a pilotare il gruppo Q3 e Q4 che manderanno in conduzione il mosfet Q6, un AMP4010 da 57A/40V, RDS(ON)=8.2mΩ (typ.).

Q6 metterà in conduzione i due poli della batteria per “scaricarla” alla massima corrente del mosfet.

Se, durante la scarica, avvicinate la batteria all’orecchio, ascolterete il “ticchettio” dei cristalli che vanno in “frantumi” 🙂

.: SEGNALE IN USCITA DAL 555 :.

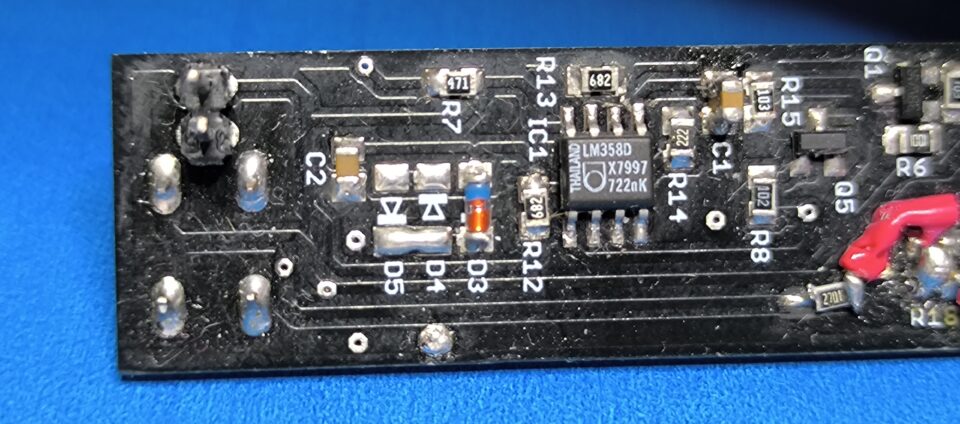

.: IL SECONDO PROTOTIPO :.

Durante le prove del secondo prototipo, ho notato che il duty cicle impostato non corrispondeva a quello calcolato dalle formule del 555.

Tra una prova e l’altra, mi accorgo che il loop che manteneva in conduzione Q1 ogni tanto sganciava interrompendo il processo di scarica.

Pertanto decido di inserire il condensatore C5 (in origine non previsto) in modo che mantenesse “acceso” il circuito durante quelle frazioni di secondo che creavano l’interruzione di Q1.

Utilizzando l’oscilloscopio, noto una forma d’onda sul piedino di reset del 555, un’onda quadra con D.C. del 90%.

In pratica, nel momento in cui il mosfet metteva in “corto” la cella da scaricare, quest’ultima, non erogando più tensione verso il comparatore IC1A, interrompeva il loop.

C5 ovviava in parte questo inconveniente lasciando il problema del reset del 555.

Decido allora di configurare C5 e R16 come filtro passa basso.

Lo dimensiono con una frequenza di taglio sui 30 Hz e noto subito che il duty cicle in uscita dal 555 questa volta è corretto!! Funziona!

Notate, nell’immagine che segue, la forma d’onda del segnale sul pin reset del 555 che non raggiunge mai il livello basso e, pertanto, non resetta il circuito.

.: SEGNALE SUL PIN DI RESET DOPO IL FILTRO PASSA BASSO :.

Verificatone il corretto funzionamento, decido, quindi, di realizzare il terzo prototipo, composto da 4 moduli di scarica sullo stesso PCB.

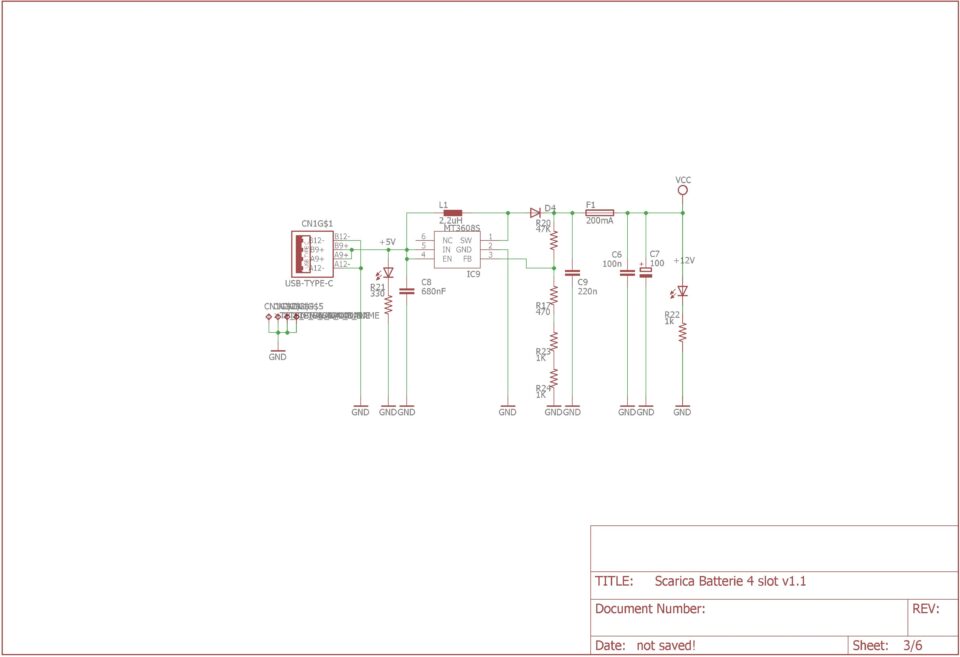

Il nuovo prototipo ospita, anche, un convertitore DC/DC step/up che da 5V mi ricava i 12V per far funzionare il circuito.

Il convertitore è costruito intorno all’integrato MT3608S, facilmente reperibile on-line da solo o già in modulo.

.: SCHEMA CONVERTITORE DC/DC :.

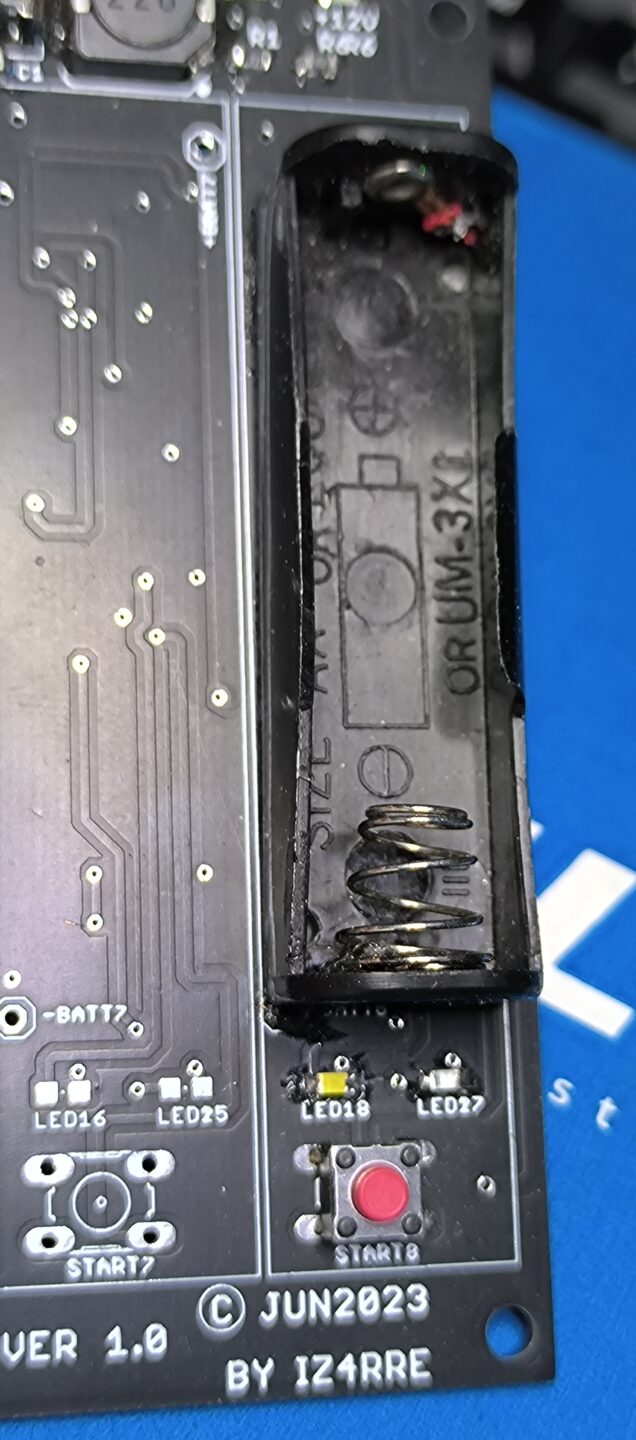

.: PARTICOLARE DEL CONVERTITORE DC/DC :.

.: SCHEDA TERZO PROTOTIPO :.

La presenza del TRIMMER consente di regolare la durata del picco di scarica (duty cicle) da 1ms a circa 4ms.

Per questo progetto, è disponibile il PCB. Se qualcuno fosse interessato, mi contatti tramite il modulo contatti dal menù della Homepage.

73 de IZ4RRE.